Introducció de cinc mètodes de soldadura de plàstic làser

En els últims anys, amb l'actualització contínua de la tecnologia, la soldadura làser de plàstics mostrarà gradualment una tendència creixent en el futur.En els últims anys, algunes tecnologies làser no s'han trencat i el preu del làser és relativament alt.En comparació amb la soldadura tradicional, la inversió puntual és gran, cosa que pot no produir beneficis ràpidament.Però ara es destaca l'avantatge econòmic del làser.La soldadura làser de plàstic pot reduir la dificultat dels dissenyadors per dissenyar productes.

Actualment, molts productes (inclosa la indústria de semiconductors de l'automòbil, la indústria farmacèutica i alimentària, etc.) tenen requisits molt elevats per a la precisió del processament i l'aspecte estètic, cosa que fa que la soldadura per làser es converteixi en un procés necessari per a la producció d'aquests productes i promou el desenvolupament posterior de tecnologia de soldadura làser.

Com més propera sigui la compatibilitat, la temperatura de fusió i la concordança de la soldadura làser de plàstic, millor serà el seu efecte.El mode d'aplicació de la soldadura làser de plàstic és diferent del de la soldadura metàl·lica, inclosa la soldadura circumferencial seqüencial, la soldadura quasi síncrona, la soldadura síncrona i la soldadura de màscara d'irradiació.Olay Optoelectronics presentarà breument aquests modes de soldadura.

1. Soldadura de perfils

El làser es mou al llarg de la línia de contorn de la capa de soldadura de plàstic i la fon per unir gradualment les capes de plàstic;O mou l'entrepà al llarg del feix làser fix per aconseguir el propòsit de la soldadura.

En aplicacions pràctiques, la soldadura de contorn té uns alts requisits per a la qualitat de les peces modelades per injecció, especialment per a l'aplicació de línies de soldadura complexes com ara separadors de gasos i petroli.En el procés de soldadura làser de plàstic, la soldadura del contorn pot aconseguir una certa penetració de la línia de soldadura, però aquesta penetració és petita i incontrolable, la qual cosa requereix que la deformació de les peces d'emmotllament per injecció no sigui massa gran.

2. Soldadura síncrona

El feix làser de múltiples làsers de díode està format per elements òptics.El feix làser es guia al llarg de la línia de contorn de la capa de soldadura i genera calor a la costura de soldadura, de manera que tota la línia de contorn es fon i s'uneix al mateix temps.

La soldadura síncrona s'utilitza principalment en llums d'automòbils i indústria mèdica.La soldadura síncrona és un feix multi, la conformació òptica mostra el punt de llum de la pista de soldadura, que es caracteritza per reduir l'estrès intern.Com que els requisits són relativament elevats i el preu global és relativament alt, s'utilitza àmpliament en el tractament mèdic.

3. Soldadura d'escaneig

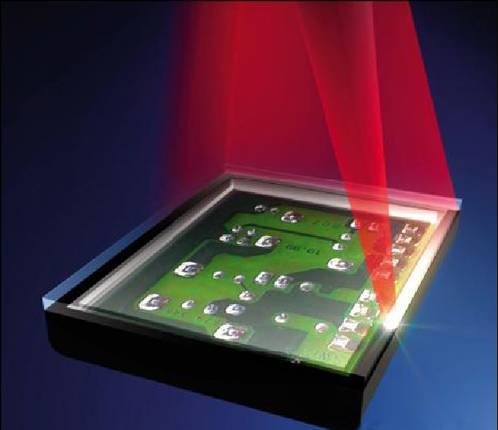

Diagrama de soldadura d'escaneig làser

La soldadura d'escaneig també s'anomena soldadura quasi síncrona.La tecnologia de soldadura d'escaneig combina les dues tecnologies de soldadura anteriors, és a dir, la soldadura circumferencial seqüencial i la soldadura síncrona.El reflector s'utilitza per generar un feix làser d'alta velocitat amb una velocitat de 10 m/s, que es mou al llarg de la peça a soldar, fent que tota la peça de soldadura s'escalfi i es fusioni gradualment.

La soldadura quasi síncrona és la més utilitzada.A la indústria de peces d'automòbil, utilitza el galvanòmetre d'alta freqüència XY a l'interior.El seu nucli és controlar el col·lapse de la soldadura plàstica de dos materials.La soldadura del contorn produirà una gran tensió interna, que afectarà el segellat dels objectes.La quasi-sincronització és un mode d'escaneig d'alta velocitat i, amb el control actual, pot eliminar efectivament l'estrès intern.

4. Soldadura per rodatge

Il·lustració de soldadura per làser

La soldadura amb rodatge és un procés innovador de soldadura de plàstic làser, que té moltes formes diferents.Hi ha dos tipus principals de soldadura per rodatge:

La primera és la soldadura de boles Globo.Hi ha una bola de vidre de coixí d'aire a l'extrem de la lent làser, que pot enfocar el làser i subjectar les peces de plàstic.En el procés de soldadura, la lent Globo és impulsada per la plataforma de moviment per completar la soldadura rodant al llarg de la línia de soldadura.Tot el procés és tan senzill com escriure amb un bolígraf.El procés de soldadura Globo no requereix un aparell superior complex, sinó només un producte de suport del motlle inferior.El procés de soldadura de boles Globo també té un procés de soldadura de rodets de rodets variant.La diferència és que la bola de vidre a l'extrem de la lent es transforma en un barril de vidre cilíndric per obtenir un segment làser més ampli.La soldadura amb rodets és adequada per a una soldadura més àmplia.

El segon és el procés de soldadura TwinWeld.Aquest procés de soldadura làser de plàstic afegeix un corró metàl·lic a l'extrem de la lent.Durant el procés de soldadura, el corró pressiona la vora de la línia de soldadura per soldar.L'avantatge d'aquest procés de soldadura làser de plàstic és que la roda de premsa metàl·lica no es desgastarà, cosa que afavoreix la producció a gran escala.Tanmateix, la pressió del corró de pressió actua a la vora de la línia de soldadura, que és fàcil de generar parell i formar diversos defectes de soldadura.Al mateix temps, com que l'estructura de la lent és relativament complexa, és difícil programar la soldadura.

5. Soldadura de màscara d'irradiació

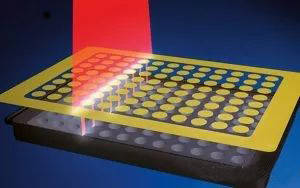

Diagrama de soldadura de màscara d'irradiació làser

El raig làser es col·loca a través de la plantilla per fondre i unir el plàstic.La plantilla només exposa una petita part de soldadura precisa a la capa de plàstic de sota.El raig làser només escalfa la part del producte que no està coberta per la màscara.Aquesta tecnologia es pot utilitzar per aconseguir soldadures d'alta precisió fins a 10 micres.

Els components microfluídics es poden soldar de manera precisa i estable pel principi de soldadura de màscara.La geometria del canal es mantindrà igual, evitant el flux de fusió en un canal estret de només 200 µm.

Hora de publicació: 21-octubre-2022